LA FABRICATION SLS (SELECTIVE LASER SINTERING) :

SLS (Selective Laser Sintering) est une méthode de fabrication additive, aussi appelée frittage sélectif par laser en français. Elle permet de créer des pièces de manière additive en frittant de fines particules de poudre de polymère, pour les fusionner. La pièce en plastique sera donc créée couche par couche, selon un modèle 3D de départ.

La technologie SLS a été développée dans le milieu des années 1980 par Carl Deckard à l’Université du Texas.

Principe du frittage sélectif par laser:

Une poudre de polymère préchauffée est déposée par fines couches sur une plate-forme de fabrication par un rouleau.

Elle est ensuite fondue par un puissant laser suivant le tracé du fichier CAO pour fusionner la poudre. La plate-forme de fabrication s’abaisse ensuite selon l’épaisseur de couche définie et une autre couche de poudre est fusionnée par-dessus.

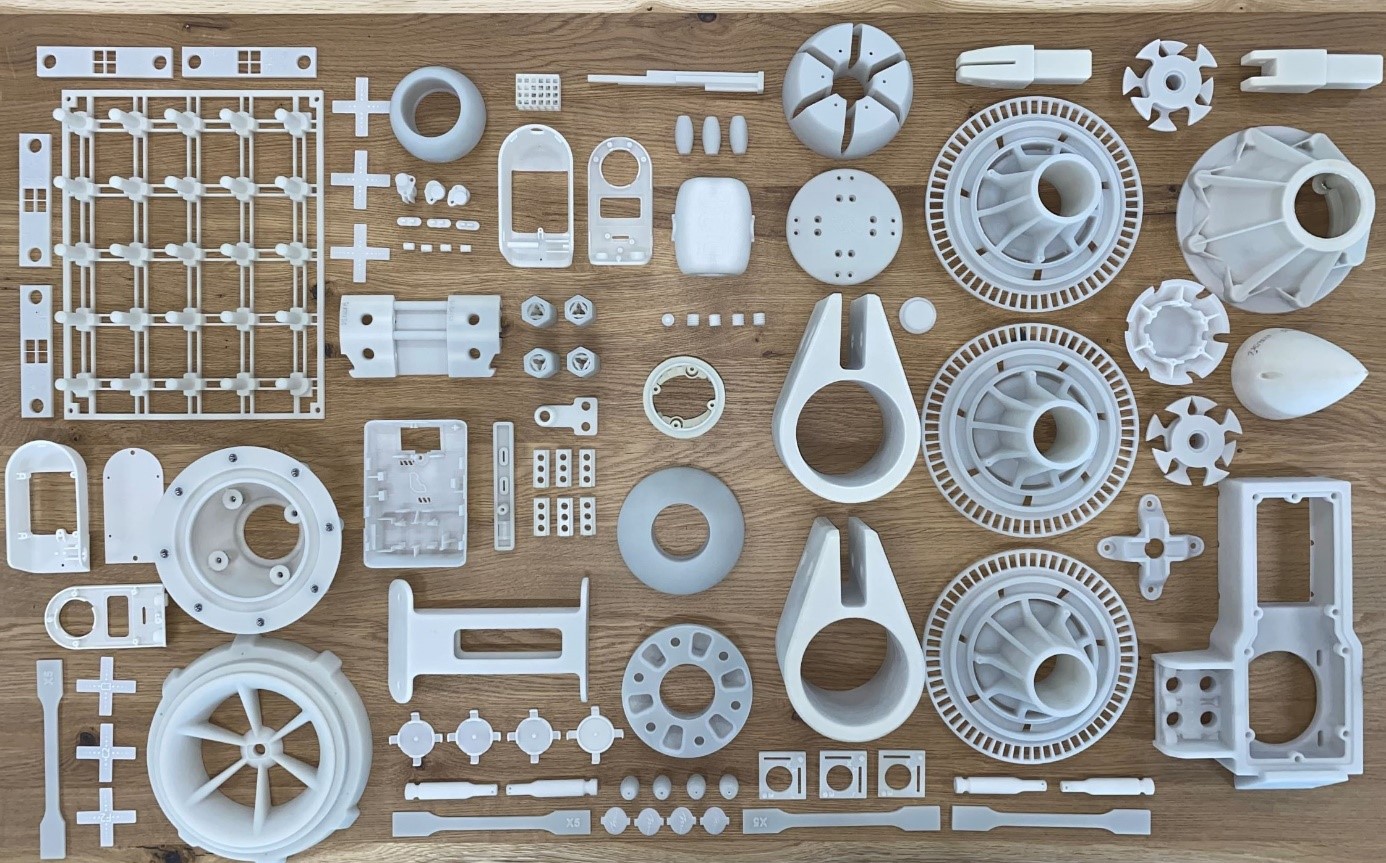

L’impression 3D SLS est utilisée à la fois pour le prototypage de composants polymères fonctionnels et pour les petites séries de production. Elle offre une très grande liberté de conception, une grande précision et produit des pièces avec de bonnes propriétés mécaniques.

Product Prototype innovation est expert dans cette technologie et sait tirer partie du meilleur de cette méthode en en maîtrisant ses principaux avantages mais aussi ses limites.

Avantages de la fabrication SLS

- Permet la fabrication de prototypes à la géométrie complexe

- Production par lots de plusieurs pièces produites dans des matrices 3D

- Les pièces possèdent une résistance et une rigidité élevées

- Offre de multiples possibilités de finition

- Processus de fabrication additive le plus rapide pour l’impression de pièces fonctionnelles, durables, ou de prototypes.

- Grande variété de matériaux avec des caractéristiques de résistance, de durabilité et de fonctionnalité.

Inconvénients du frittage sélectif par laser

- Les pièces ont des surfaces poreuses; mais peuvent être scellées par plusieurs procédés de post-traitement.